地址:西安市丈八东路1号曲江八水1号楼2单元2403

电话:029-87209499

QQ:2602626549

邮箱:wodejidian@126.com

邮编:710001

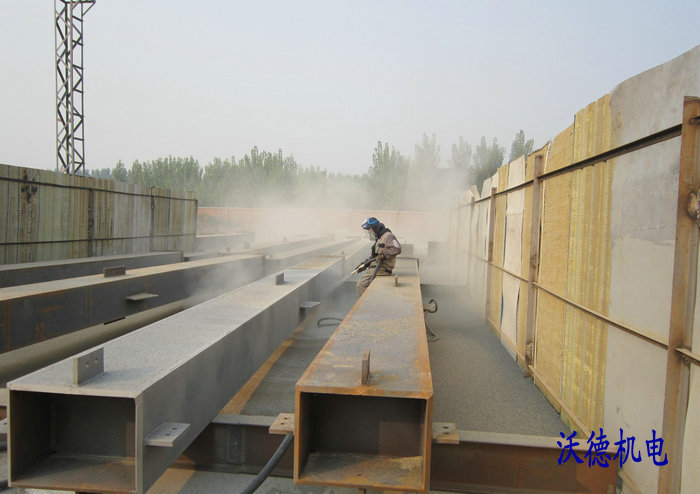

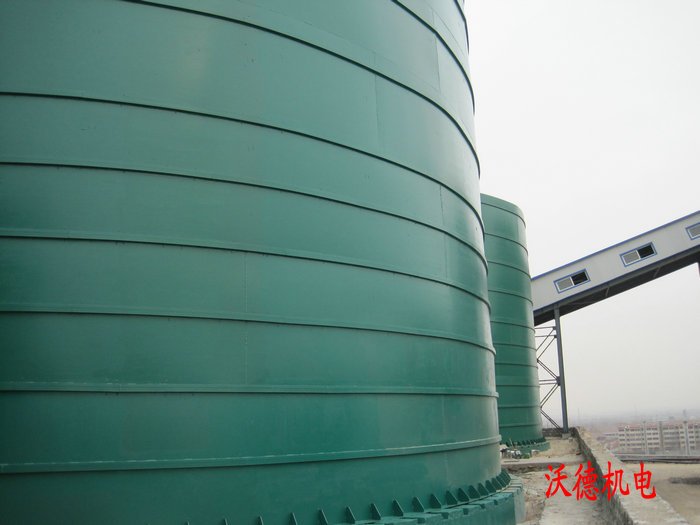

防腐蚀涂料施工

防腐施工方法:

1、施工顺序

本次防腐工程施工顺序为:先进行整体除锈、涂刷底漆、涂刷面漆,最后进行底板防腐。

2、材料检验

1)防腐蚀工程的原材料的技术指标应符合设计要求和国家有关标准,查验材料合格证,当材料合格证不全或有怀疑时,应按有关规定取样抽检,合格后方可用于施工;

2)所有到达现场的材料应及时索取材料合格证,同时要上报合格证的复印件给监理人员进行材料的核对工作;

3)防腐蚀用的涂料应在其使用的有效期内,过期产品不得用于施工中。

3、表面处理

1) 气柜内部的防腐表面处理时应采用电动工具除锈法或手动工具除锈法,根据现场的实际情况灵活运用除锈的方法,以达到除锈的目的:

A、 电动工具除锈法:即用动力驱动旋转钢丝刷除去钢表面上松动的氧化皮、锈和旧涂层。动力工具不能达到的地方采用手动工具做补充清理;

B、 手动工具除锈法:采用直板钢丝刷、敲锈榔头等手动工具,除掉钢表面上的厚锈和焊接飞测物,采用钢丝刷、铲刀等手动工具刷,刮或者磨掉钢表面上松动的氧化皮、疏松的锈和旧涂层,主要适用于死角位置。

2)表面处理质量等级不得小于St2级。即:钢材表面无可见的油脂和污垢,且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物(“附着物”包括焊渣、焊接飞溅物等);

4、 涂料配制

1)防腐蚀涂料配制严格按照防腐蚀涂料产品说明书要求的配比进行配制,称量准确,稀释剂的加入应根据气候情况可适当调整, 防腐蚀涂料配制与施工用的工具应保持干净, 不得随便混用;

2)防腐蚀涂料开桶后,未使用完的涂料必须密封保存;

3)涂料配制完毕后,先进行试喷、试刷,以不流淌,不出刷纹,干后附着牢固和不龟裂为准。

5、涂料施工

1)喷刷涂料前,对除锈处理应进行宏观检查,主要检查表面是否有漏除(锈)的部位,应对转角部位除锈质量和表面油污浮层的清理,并且所有金属构件表面的铁锈、油污、焊渣、灰尘等应清除干净,表面质量达到设计及规范要求。

2)表面处理检查中发现有不符合表面除锈质量等级要求时,应重新处理,直到合格为止。

3)钢表面处理后,应及时涂底漆,当发现有新生锈时,应重新进行表面处理。

4)防腐蚀涂料的品种选用和涂层层数,厚度应符合设计要求。

5)涂层施工方法可采用刷涂, 滚涂,空气喷涂。具体施工当中,要灵活的应用,对于一些死角或者滚涂无法进行的地方,应采用喷涂。

6)涂刷表面必须干燥,多遍涂刷时必须在前一遍涂膜实干后,才可涂刷第二遍。判断漆膜实干的方法发手指用力按漆膜不出现指纹为准。每次间隔时间应根据环境温度而定,但最少时间间隔不得小于8小时。

7)手工涂刷时,每次油刷沾油漆适量,涂刷应自上而下,从左至右,先里后外,先斜后直,先难后易和纵横交错地进行。涂层厚薄均匀一致,无漏刷处。

8)利用压缩空气喷涂时,压力一般为0.2-0.4Mpa, 喷嘴与被喷涂面的距离应为250-350mm,并成70-80度角,喷嘴移动速度为10-15米/分钟。

9)涂层层数应符合设计要求,涂层表面应平滑无痕,颜色一致,无针孔,气泡,流坠,粉化和破损等现象。

10)在防腐蚀涂料施工中应随时检查涂层层数及涂刷质量。涂层施工完成后进行外观检查,涂层应光滑平整,无气泡,漏刷,返锈,透底和起皱等缺陷。用5-10倍的放大镜检查,无微孔者为合格。

11)当设计要求测定厚度时,用防腐蚀涂层测厚仪检测,抽三点进行检测,其中两点以上不合格时即为不合格,如其中有一点不合格,再抽查两点,如果有一点不合格时,则全部为不合格。

6、防腐涂料施工应注意几点要求:

1)施工环境温度宜为13-30℃,但最低不得低于5℃;

2)相对湿度不宜大于80%,被涂覆表面的温度至少比露点温度高3℃;

3)不应在风、雪天进行涂漆施工;

4)防腐蚀涂料和稀释剂在贮存施工及干燥中,不得与酸、碱及水接触,并应防尘、防冻,严禁烟火;

5)查验材料包装的产品型号 、名称、规格、出厂日期,按配套施工进行标识存放;

7、防腐施工中易出现的缺陷及施工要点

1)流挂:原因是漆料粘度太低稀料加量太多;涂装设备调节不当;防止方法是调节粘度;调整喷出量、喷距、速度及角度;不可加入大量稀释剂。

2)起皱:涂得过厚;底层选用不当;反复涂刷;错用溶剂;漆料不合适。防止方法是按规定厚度施工;注意漆料中溶剂,不可溶解底层,涂刷快干漆不要反复刷,控制环境温度。

3)气泡:原因是漆料熟化不完全;溶剂搭配不当;流动性不良;表面张力高;刷子拉得太快;金属表面有水分;喷涂时粘度太高。防止方法是采用专用释料,搅拌后待气泡消失;刷子行速适当,喷涂条件适宜。

4)剥离:原因是表面沾污油脂或锈蚀;底漆选用或层间配套不当。防止方法是注意表面清理;合理配套。

5)反粘:涂层太厚;底漆未干便罩面漆;金属表面有油。防止方法是控制厚度;注意溶剂的选用;检查干燥情况;保证表面清洁。